フライス・マシニング加工

<刃物を回転させて素材をさまざまな形に切断する加工>

フライス加工

フライス加工とはフライス(円筒・円板の外周や端面に多数の切刃をもち、回転して金属を切削する工具)で、面加工や溝加工を行う切削加工です。フライス盤には主軸がベットに対し水平な横フライス盤、垂直な縦フライス盤があります。縦フライス盤ではベットの上に材料を固定するテーブルを置き、切削工具はZ方向(上下)に移動し、テーブルがX-Y方向(前後左右)に移動することで加工されます。フライス盤は取り付ける工具の種類に よってさまざまな加工対応(平面、側面、溝加工など)ができます。

マシニング加工

NCとはNumerical-Control(数値制御)の略です。数値制御フライス盤で工具の自動交換機能を備えたものがマシニングセンターと呼ばれ、工具交換のできないものはNCフライス盤と呼ばれています。マシニングセンターは目的とする工程に合わせた多くの種類の工具を内蔵し、工程順に工具を自動で取り換えられるようにプログラムされます。マシニング加工は、数値制御による高精度で多種多様な加工が1台で可能となるため、多品種少量生産に対応ができます。プログラム作成のメインはCAD/CAMで行い、ポケット加工・輪郭加工から金型に使用するような複雑な3D形状も加工できます。またワーク(加工物)を複数並べて段取りすることにより、長時間の無人運転も可能で、加工中に他の作業を行えることも利点です。

技術者の声

当社では割り出し機能(多面パレット)のついた横型マシニングセンターでの多面加工や、高精度高速小径マシニングセンターによる微細加工にも対応しています。最新鋭のマシニングセンターを揃え、治工具のような単品ものから1000個程度の小ロット品まで対応可能です。社内にて加工用治具を製作するためトータルコストも満足いただけるものとなります。幾何公差で0.02以下の精度や、薄肉、異形状品など難しい製品であればあるほど当社の技術力を生かし貢献できると考えています。

加工例

設備例

縦型マシニングセンター

Mycenter-3XG

(スパークチェンジャー)

キタムラ機械

760*455*460

2015年1月導入

パレットチェンジャー付

高精度加工機

縦型マシニングセンター

MEGA-S400

碌々産業

410*330*200

2012年導入

超高速微細加工機

縦型マシニングセンター

VM43R

OKK

630*430*460

放電加工・ワイヤー放電加工

<電極やワイヤー線を用い、電気エネルギーで起こした熱で溶かしていく加工>

水や油などの液体の中で、向かい合った金属の間に電気により火花を起こし、その熱で金属を溶かして加工します。液体の中で火花を起こすと、金属のとけた部分が液体により急激に冷やされ飛散します。

このように火花を断続的に飛ばして金属の溶解・冷却・飛散を繰り返し、金属を加工するのが放電加工です。放電加工には、おもに「形彫り放電加工機」と「ワイヤー放電加工機」を使います。

形彫り放電加工機の場合

<電極により、被加工物が彫られていく加工。「形状電極」を使用して底付き加工をする>電極と金属の間で、1秒間に1000~10万回の火花を断続的に飛ばして、電極の形状を金属に彫るように加工します。この時電極と加工物は直接触れません。この場合の電極を「形状電極」といい、加工したい形状を反転した形で、主に銅やグラファイト等の電気を通しやすい素材を使用します。これらの素材は普通の刃物で簡単に加工ができる柔らかい金属です。

技術者の声

電極の設計・製作から加工までを社内で一貫して行えることと、1977年にソディックの前身であるMEPのED-12導入以来培ってきた豊富な経験により、細かい物から複雑形状のものまで対応可能です。加工例

ワイヤー放電加工機の場合

<「ワイヤー電極」を使用して輪郭加工をする>粘土の板を糸で切るようなイメージで、金属を電気の通ったワイヤーで切断していくのがワイヤー放電加工機です。真鍮の細いワイヤー線と被加工物との間に短い周期でアーク放電を繰り返し起こし、発生した熱により金属を溶かしながら切るように加工します。加工物が電気を通す素材(導体)であれば、きわめて硬い鋼鉄でも複雑な輪郭に切り出すことができます。無人運転が容易で、他の工作機械と掛け持ちができ、また多台持ちがしやすいのが特徴です。1枚の板から多数個取りで作ることもできるため、工夫次第で生産性を伸ばせます。

技術者の声

当社では1987年よりワイヤー放電加工機を導入し、Φ0.1、Φ0.2、Φ0.25の3種類のワイヤーを使い分け、微細加工・精密加工を行うようになりました。多様な素材の加工経験を持ち、精度を出すのが非常に困難な形状にも挑戦してきました。加工例

設備例

ワイヤーカット放電加工機

FA10PM

三菱電機

350*250*220

Φ0.1のワイヤー線による加工が可能

NC放電加工機

AQ35L

ソディック

350*250*250

電極のツールチェンジにより、複数の

電極での加工が可能

研削加工

<平面度・平行度・面粗度や寸法公差を高精度に加工>

固定した被削材を、高速で回転する円形の砥石で研削加工するもので、通常は他の工作機械で形状を加工した後に仕上げ加工として用いられ、平面度・平行度・面粗度や寸法公差を高精度に加工できます。

研削加工はその作業方法によって分けると、円筒研削・内面研削・平面研削・工具研削・自由研削などがあり、弊社では平面研削と社内で必要とされる刃物を製作するために工具研削を行っています。 また、砥石を交換することにより、SKH51の焼入れ材や、SUS、銅、アルミ等の材質も研削加工することができます。

また砥石のひび・われ・かけなどの外観検査と打音検査をして機械に取り付けるなど、すべきこと・してはならないことなど細かな点にまで注意をし、日々の5Sを徹底するなど、安全かつより高品質な仕上がりを心がけています。

固定した被削材を、高速で回転する円形の砥石で研削加工するもので、通常は他の工作機械で形状を加工した後に仕上げ加工として用いられ、平面度・平行度・面粗度や寸法公差を高精度に加工できます。

研削加工はその作業方法によって分けると、円筒研削・内面研削・平面研削・工具研削・自由研削などがあり、弊社では平面研削と社内で必要とされる刃物を製作するために工具研削を行っています。 また、砥石を交換することにより、SKH51の焼入れ材や、SUS、銅、アルミ等の材質も研削加工することができます。

技術者の声

当社ではオプチドプレスという成形装置を使用し、砥石を成型することで平面研削盤では不得意な形状である溝の加工等を行っています。また砥石のひび・われ・かけなどの外観検査と打音検査をして機械に取り付けるなど、すべきこと・してはならないことなど細かな点にまで注意をし、日々の5Sを徹底するなど、安全かつより高品質な仕上がりを心がけています。

設備例

平面研削盤

MSG-200HI

三井ハイテック

380*200

砥石成形を行い傾斜やR加工が可能

平面研削盤

PSG-52DX

岡本工作所

500*200

5/1000㎜まで精度を出すことが可能

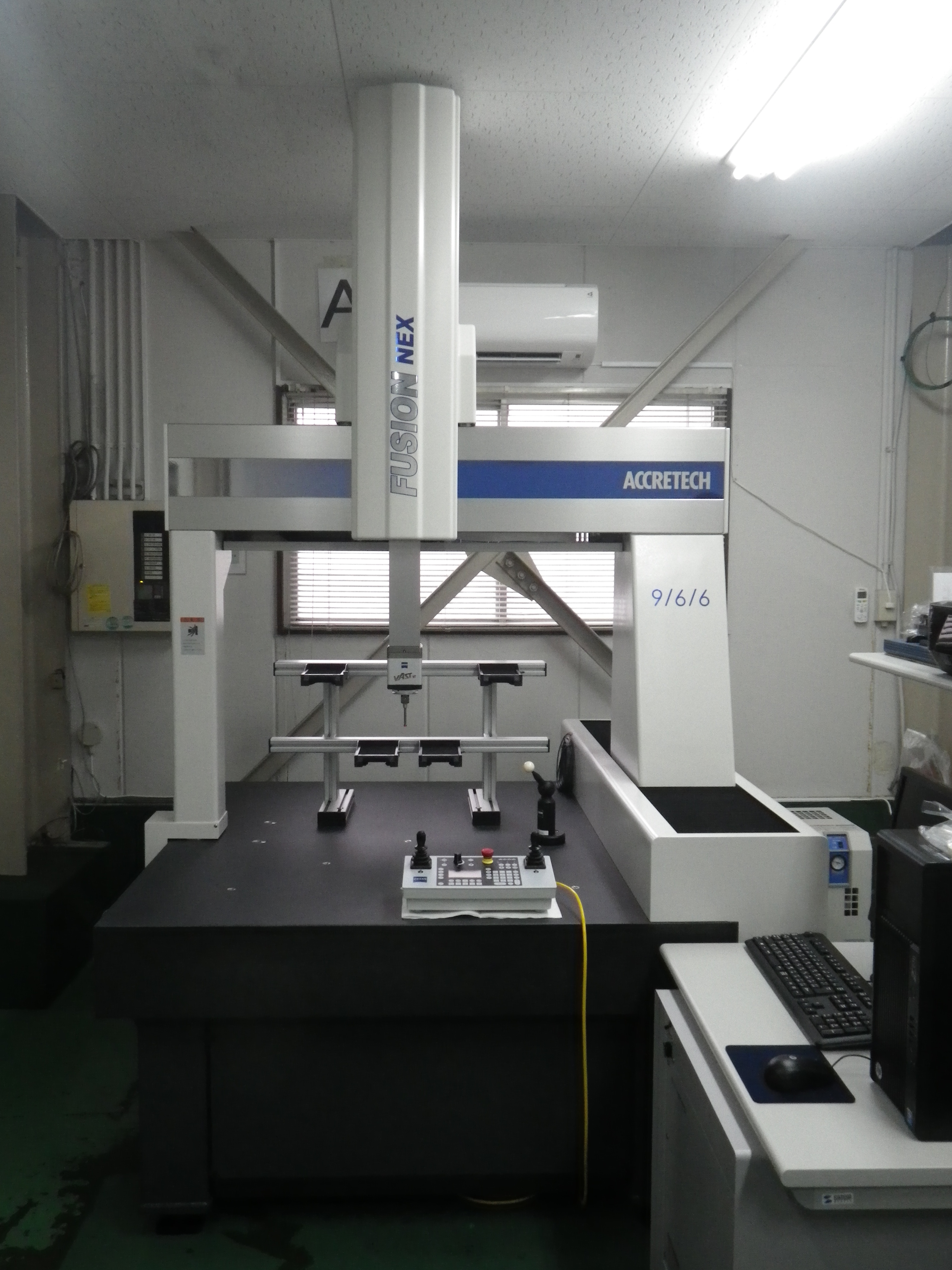

測定・検査

三次元測定機の導入と共に新たな検査体制を構築し、品質保証を強化

工作機械による加工が終了次第、バリ取りイトメン取りなど最終仕上げを丁寧に行い、その後、最終検査を行います。加工途中の工程内検査を行う事で、不具合を早期に検出する事も行い、その都度ピンゲージ、栓ゲージ、マイクロメーターなどを使って確認を行っています。最終仕上げ後、ハイトゲージや三次元測定機などを用いて正確且つスピーディーに全点、全箇所を検査します。

また出荷の前には、製品が図面データと相違なく完成しているか、形状測定や外観検査を実施し最終確認を行うとともに、必要であれば検査結果のデータを出力し提出させていただきます。

設備例

三次元座標測定機

ZYZAX FUSION NEX

東京精密

850*600*600

2015年11月に導入

精密高さ測定機

LH-600E

ミツトヨ

600

2015年11月に導入

一貫生産

<材料発注からフライス・マシニング→研削まで一貫生産>お問い合わせをいただいてから以下の手順により社内一貫生産しますので、最適な加工方法の選択ができ、短納期対応やコスト面でも安心と満足の製品を御社までお届けいたします。

製造方法の検討→お見積り・受注→材料発注→加工開始→検査→後処理→出荷前検査→梱包・出荷

材料発注

指示された、またはご相談の上機能・特性に応じた最適な素材を選択して材料を発注します。

また特殊な素材を用意されているなど、素材をご提供いただいての加工も承ります。

加工開始

材料が調達でき次第、豊かな経験と知識・優れた技術を持つ加工のスペシャリストが、最新のマシニングセンター、放電加工機、研削盤など多種多様な工作機械の特性を最大限に発揮して加工を開始し、お客様にご満足いただける品質の製品を提供いたします。

試作品の製造も一貫して行える環境にありますので、急な仕様変更などにも柔軟に対応致します。

また当社の強みとしてオリジナル治具や社内で設計・製作した治具を使用するので、外部委託する必要がなく、より短納期対応が可能、且つ細やかな微調整や改良も社内で素早く行えます。仕上がりの品質や精度向上の面でも大きなプラスがあります。

オリジナル治具

ID君シリーズ

SP君

検査

加工が終了した製品は検査を行います(もちろん工程内検査を行うので、何か不具合が有れば早期に発見ができ、納期の遅延も出さないように努めています)。三次元測定機等の設備により検査体制も万全です。データの提出にも対応いたします。

後処理

熱処理・メッキ等の後処理が必要とのご要望がございましたら、信頼のおける専業の協力会社様へ依頼いたします。

出荷前検査

出荷前に最終の検査を行います。協力会社にて後処理を依頼した製品に関しましても責任を持って検査を行います。

梱包・出荷

出来上がった製品を一つ一つチェックしながら丁寧に梱包いたします。お届は基本的に宅急便にて行いますが、近郊のお客様であれば手持ちでのお届けも可能です。